简介: 印花机在陶瓷生产线上必不可少,本文介绍日立变频器在传统皮带式印花机的各种应用。 工艺特点: 目前市场印花机的控制方式主要有3种:利用接近传感器信号,...

简介:

印花机在陶瓷生产线上必不可少,本文介绍日立变频器在传统皮带式印花机的各种应用。

工艺特点:

目前市场印花机的控制方式主要有3种:

利用接近传感器信号,来控制变频器的正反转,变频器速度从F001给定

利用脉冲给定变频器速度,编码器反馈位置信号,根据位置信息来给定变频器高速和低速

利用0~20mA给定变频器速度,编码器反馈位置信号,根据位置信息来给定变频器高速和低速

方案说明:

以上每一种控制方式的特点不同,对变频器的要求也各有不同。下面针对每种控制方式进行详细的介绍。

方式1:

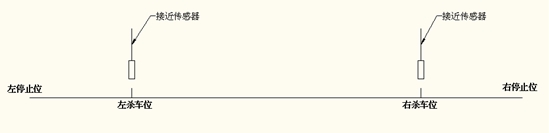

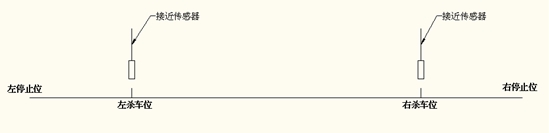

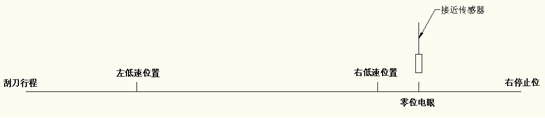

如上图,为印花刮刀电机的行程图,刮刀电机就在左停止位――右停止位之间不停的作往返运动,变频器的刹车时间为0.2S。由上图可见此类印花机刮刀行程固定,刹车距离仅靠传感器位置来调整,一旦调整好了之后,刹车距离就固定了。

此类印花机最高运行频率85Hz,加减速行程相对固定,功能比较简单,印花种类比较单一,但在3种印花机中对变频器性能的要求最高。因为,PLC并没有参与到往返运动的控制当中,单纯靠变频器的刹车在每次往返运动中保证左右停止位置的误差不能超过0.5cm,以满足工艺要求。

所使用的变频器为WJ200 0.75KW,切换对手为三菱E740 1.5KW

调试过程:

步骤1:使用出厂设定,只将F002、F003设定为0.2S,A004=85Hz,刮刀电机运行正常,变频器启动电流1.6A,刹车时直流母线电压最高是达到750V,电流在合理范围内,电压有些偏高。

问题反映:启动时电机振动比较大

问题分析:可能是启动力矩不够导致电机振动

步骤2:所以将A041=01,启用自动力矩提升,电机启动振动为题得到解决,将A003=50Hz,A082=380V,再次观察直流母线电压,最高是为720v,比之前有所降低。

问题反映:刹车停止位置误差很大,不符合工艺要求,机台振动比较大,运行时间长之后会出现E07.2的故障

问题分析:误差大可能是输出超调,电机不稳定所致,机台振动可能是输出过猛。E07.2为直流母线过压,能量释放不完全

步骤3:针对E07.2故障,将b130=02,有效的将电压抑制在700v以下。针对刹车不稳,将h006=0,忽略电机稳定常数A045=85%,将输出增益降低,降低输出力矩,在比较三菱的运行情况,发现WJ200在同样的频率和行程中,往返1次所使用的时间比三菱要短,判断出WJ200刹车时间计算与三菱不同,将刹车时间增长到0.25s。

最后效果:启动电流1.5A,最高直流母线电压710V,刹车精度0.5cm,长时间运行无故障记录。

方式2:

方式2与方式1的控制方式有所不同,PLC参与到控制当中,刮刀的行程距离通过编码器反馈到PLC里,刮刀行程,低速位置、高速、低速等都可以设定,此类印花机功能比较强,适合多种尺寸瓷砖印花。

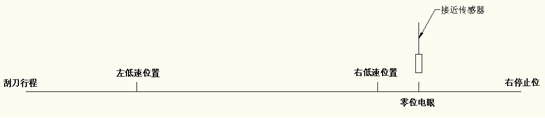

工作过程:刮刀从右停止位置开始启动,以低速运行到零位电眼,在到达零位电眼之前,所有的行程都被示为0,当刮刀离开零位电眼后,PLC给定高速到变频器,变频器加速到高速运行,由零位电眼开始计算刮刀行程值,当刮刀走到设定的左低速位置时,PLC再次给定低速到变频器,到达刮刀行程位置,PLC送出反转信号以及高速到变频器,变频器刹车停止,反转启动运行到右低速位置,PLC送出正转信号到变频器,依次往返摆动。

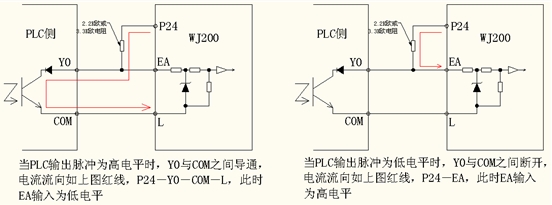

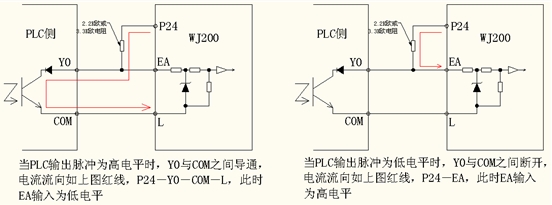

方式2,变频器速度是单相脉冲给定的,脉冲列量程为1.6K,最高频率为80Hz。这类型的客户通常使用的三菱的FX1N或者欧姆龙的CP1L,脉冲输出方式为NPN,而日立WJ200只能接收PNP以及线驱动的脉冲输入,这里就涉及到NPN转换到PNP的问题,采取的电阻转化法,如下电路图:

所使用变频器为WJ200 0.75Kw,切换对手为欧姆龙3G3MV 0.75Kw

调试过程:

步骤1:将A001=06、A002=01、A003=50Hz、A004=80Hz、A041=01、A082=380

B130=02、F002=0.2s、F003=0.18s、P055=1.6K、P056=0.1s

PLC设定:刮刀最高频率80Hz,低速为10Hz,刮刀行程40cm、刹车行程12cm

运行情况:刹车位置误差0.5cm左右,机台振动较小,最大电流1.6A,最大直流母线电压690V,基本满足工艺要求,长时间运行无故障。

出现的问题:给定80Hz,但变频器最高输出频率只有76Hz,而欧姆龙的3G3MV能达到79.99Hz,当给定频率降低到70Hz以下,机台开始有较大的振动,给定的最高频率越低机台振动越大。

问题分析:由于变频器往返速度快,而脉冲的滤波时间为0.1s,以及加速时间为0.2s导致变频器无法达到80Hz。当最高速度降低时引起机台振动,那可能是因为变频器输出力矩过大,导致刹车时的剧烈振动。

步骤2:针对上面的问题,微调参数:A045=85%、F002=0.18s、P056=0.5s

运行情况:由于加速时间的缩短以及脉冲滤波时间的缩短,变频器的最高速度达到79Hz,但以80Hz印花时机台出现振动,而低速印花时机台振动依旧。

问题分析:降低输出电压增益之后,变频器的输出还是过猛。观察变频器的额定电流等参数,发现日立WJ200的同功率等级的电流保护等级参数比其它牌子的要大1个档次。

步骤3:尝试将H003=0.55,也就是将变频器降容使用

运行情况:无论是任何速度,变频器输出都很柔和,机台振动明显得到抑制,刹车精度也有所提升,满足工艺要求,电流电压正常,长时间运行无故障报警。

方式3

方式3的工作原理与方式2一样,只是变频器的频率给定改为0~20mA模拟量给定。

使用变频器WJ200 0.75Kw 切换变频器 欧姆龙3G3JV 0.75Kw

调试过程:

步骤1:将A001=01、A002=01、A003=50Hz、A004=80Hz、A041=01、A082=380

A103=00、B130=02、F002/03=0.2s、A016=8

运行情况:无故障,但刹车是机台振动大,刹车过猛

分析:怀疑是变频器对速度的响应过快导致,需要加长滤波时间,降低输出增益

步骤2:A016=25、A045=85

运行情况:刮刀刹车是超出了极限位置,机台依旧振动

分析:滤波时间延长,导致速度响应慢了,只能将A016改回8,同时得出调成滤波时间无法消除机台振动。仿照方式2将H003=0.55降容实用,但经过长时间运行,经常会出现故障,可能是使用的电机不同,所以这里不能降容使用,只能通过别的办法降低输出。

步骤3:经过对参数的分析,为了启动力矩足够,一般A041=01,启用自动力矩提升,而动力矩提升有2个补偿增益A046、A047默认值为100,一般情况下会按照这个值来做自动力矩补偿,但在高速往返的过程中,按照默认的的增益来作补偿,往往会出现力矩补偿过大,从而导致输出过大,因此降A046、A047都设为30,机台的振动得到明显改善。

经验总结:

经过3种方式的印花机的应用,发现WJ200有1个特点就是刹车性能强,输出力矩大,与同容量相比要大1个档次,由此也产生一些问题:输出力矩曲线过硬,引起机械振动,要抑制这些振动,总结了几个关键参数:

参数 | 设定方向 | 作用 |

H006 | 设为0 | 往往可以提高电机的稳定性 |

H003 | 降1级 | 日立WJ200各功率段的容量相对较大,所以可以适当降容来实用 |

A045 | 降低 | 适当降低输出电压,可以使电机输出稳定一些 |

A046/A047 | 降低 | 可以有效的抑制输出超调现象

|